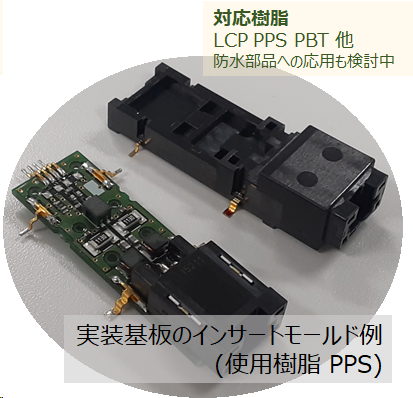

実装基板のインサートモールド技術

実装基板の樹脂による封止が必要な際、従来熱硬化樹脂や、低融点の熱可塑樹脂を比較的低圧で成形する”ホットメルト”と言う手法で行われていました。

一方で、エンジニアリングプラスチック(エンプラ)、スーパーエンジニアリングプラスチック(スーパーエンプラ)と呼ばれるような高耐熱の熱可塑樹脂は、樹脂の成型時の加熱や樹脂圧力による部品やその半田実装部へのダメージを懸念し実用化されていませんでした。

しかしながら、エンプラやスーパーエンプラで部品が実装された基板を直接成形出来れば、パッケージとして様々な可能性が考えられました。

また、当社のコネクタ製造で培ったノウハウ/生産技術も活かせそうです。

そこで、当社は高耐熱・熱可塑樹脂インサートモールド技術の確立に取り組み、完成させました。

また、当社のコネクタ製造で培ったノウハウ/生産技術も活かせそうです。

そこで、当社は高耐熱・熱可塑樹脂インサートモールド技術の確立に取り組み、完成させました。

解決した課題 : 成型時の加熱と加圧によるダメージ

得られたメリット: コネクタ部品並みの生産性と寸法精度&リフロー耐熱性の両立

従来技術との比較

今回開発された技術により、LCPやPPS等のスーパーエンプラと呼ばれる樹脂でのインサートモールドが可能となりました。従来の手法に比べて、加工性やパッケージ後の部品での応用性に広がりがあり様々な用途に検討が可能です。

| 熱硬化樹脂 | ホットメルト | 新手法 | |

|---|---|---|---|

| リフロー 対応 |

◎ 熱硬化樹脂なのでOK |

× 低融点材のため持たない |

○ 実績のある高耐熱樹脂を使用可能 |

| 生産性 コスト |

×~△ 樹脂が高価 キュアプロセスが必要 大量生産に向きにくい |

◎ 比較的安価な樹脂 |

◎ コネクタ製造で実績のある 樹脂とプロセス |

| 成形性 寸法精度 |

△ 形状の形成方法が複雑 硬化時の収縮・バリの問題 |

× 軟材が多く製品外装に向かない 寸法精度が低い |

◎ コネクタ製造で実績 |

当技術の応用に関して

パッケージ部品のリフローでの再実装や、IF機構一体化させたパッケージへの応用などに加えて防水製品への応用等の広がりを持った技術です。用途に応じて、様々な追加樹脂の検討も実施予定です。

現在、本技術の応用をご要望いただける機会を広く求めています。ご興味のある方は是非お問合せください。

ダウンロード

実装基板のインサートモールド技術

ダウンロード