振動解析シミュレーション

イリソ電子工業では想定される振動環境下における、お客様の機器の中での基板間の接続の状況を診断し、最適な製品のご提案までをセットとしたサポートを実施しています。長年にわたる車載機器のコネクタ開発に携わってきた当社だからこそご提供できる独自の振動解析シミュレーションについてご紹介させていただきます。

- 振動下におけるコネクタ機能の維持=「つなぐこと」に特化した振動解析です

- 振動による変位に注目した独自のアルゴリズムです

- 環境に適した製品のご提案に併せて、基板設計見直しのお手伝いも致します

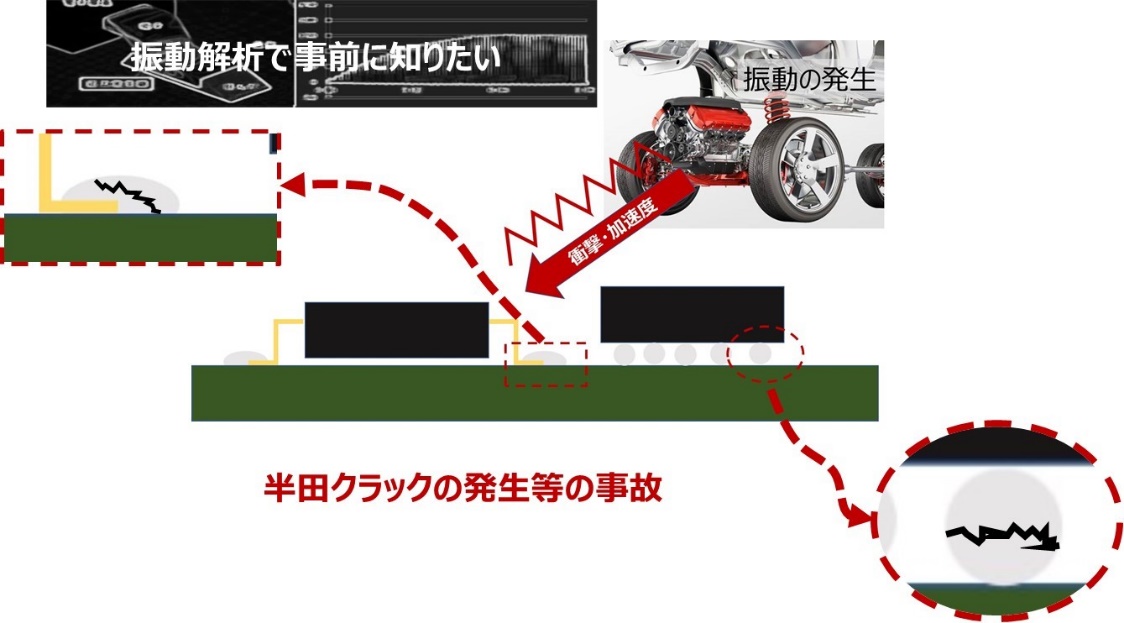

振動解析が必要となる背景

電気による駆動、制御、管理、演算など、あらゆるものが電子化される中で、電子部品の搭載環境は多岐にわたります。

その中には過酷な振動下にさらされるケースも含まれるため、そのような環境下での活用を目的とした振動解析用のCAEツールはたくさんあります。そのほとんどが振動によって部品やその実装部に生じる共振周波数/加速度/衝撃とそれへの耐力をシミュレートするもので、事前に部品の故障リスクを査定するために非常に有効なツールです。

従来の振動解析でできること

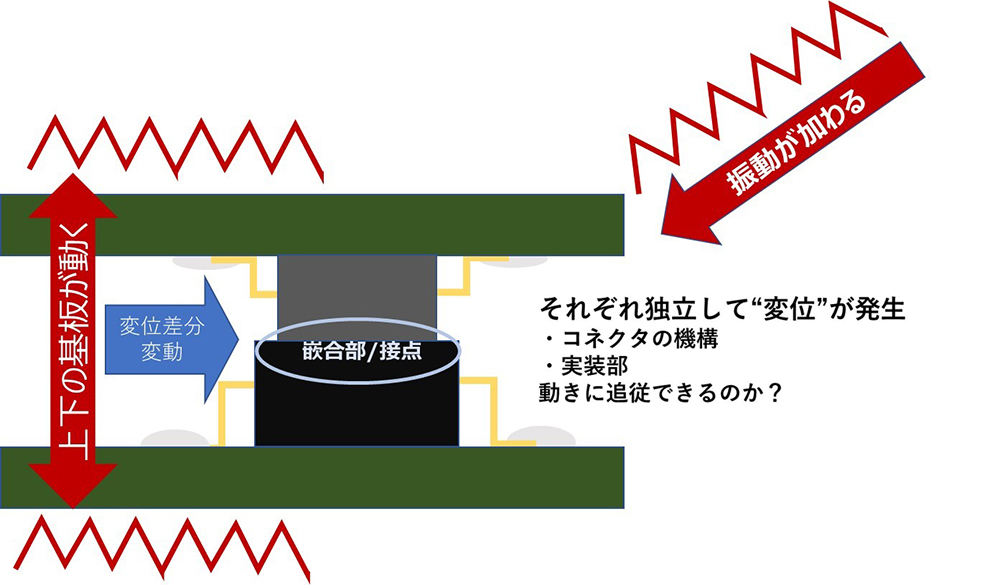

基板間の相対変位に着目し「つなぐ」ことに特化した振動解析を

イリソ電子工業では、まさに過酷な振動環境下で使用される車載用の基板対基板コネクタを製造販売しています。それらの製品は振動試験等の信頼性試験を経て製品化されていますが、実際のお客様の製品の中に組み込むための最適なご提案を行うには、実機の挙動を把握する必要があります。

基板間を接続するコネクタでは、加速度/衝撃に対する耐力に加えて、接続基板間距離が振動下でどのように変化するかが重要です。例えば基板間の相対変位が振動によって変化をすればコネクタ自体もそれにつられますので、各機構が変位に追従できるか、あるいは接点の微摺動摩耗等の懸念が生じるためです。

振動下における基板対基板コネクタの課題

一方、市場にあったCAEツールの中でこれらを事前に確認できるものは見当たりませんでした。

そこでイリソ電子工業では、お客様に基板およびコネクタ以外の実装部品の情報を開示していただくことで、事前にそれらのリスクを査定し、最適なコネクタ設計および状況に応じた基板レイアウトなどの設計変更のご提案まで可能な解析ツールを自社開発いたしました。

開発した振動解析手法と狙い

| 従来の主な振動解析手法 | 開発した振動解析手法 | |

|---|---|---|

| キーとなるパラメータ | 周波数、加速度、変位 | 周波数、加速度、 対象物の変位+位相 |

| 基板上実装部品への影響 | 〇 | 〇 |

| 基板間実装部品への影響 | × | 〇 |

紹介動画

イリソの振動解析シミュレーションで事前に避けられるリスク

機械装置群の故障の原因の約8割は「疲労や摩耗」と言われています。振動環境下においてはさほど大きくない力/動きでもそれが何万回、何億回と繰り返されることで材料が疲労したりすり減ったりして破壊されてしまうリスクがあります。それはコネクタにとっても同じことです。そこで事前にシミュレーションを行うことで、基板設計とコネクタの選択の双方からその動きと製品の耐性を「何万回、何億回起こっても大丈夫」な領域まで抑え込めばいいのです。

イリソの振動解析シミュレーションでは、設計段階から振動による影響を検証し、設計へフィードバックすることで下記のリスクを回避します。

- 基板間距離変動による嵌合部における微摺動摩耗を回避

- フローティングコネクタの可動部/バネの仕様を超えた範囲の動きを回避

- はんだ実装部への応力発生領域までの動きの回避

コネクタにおける疲労や摩耗の影響

基板間変位に着目しコネクタによる接続に特化したシミュレーションだからこそ、これらのリスクを回避できるのです。そして、その解析に対して最適な製品ご提案を行います。

製品選択から基板設計改善のご提案まで

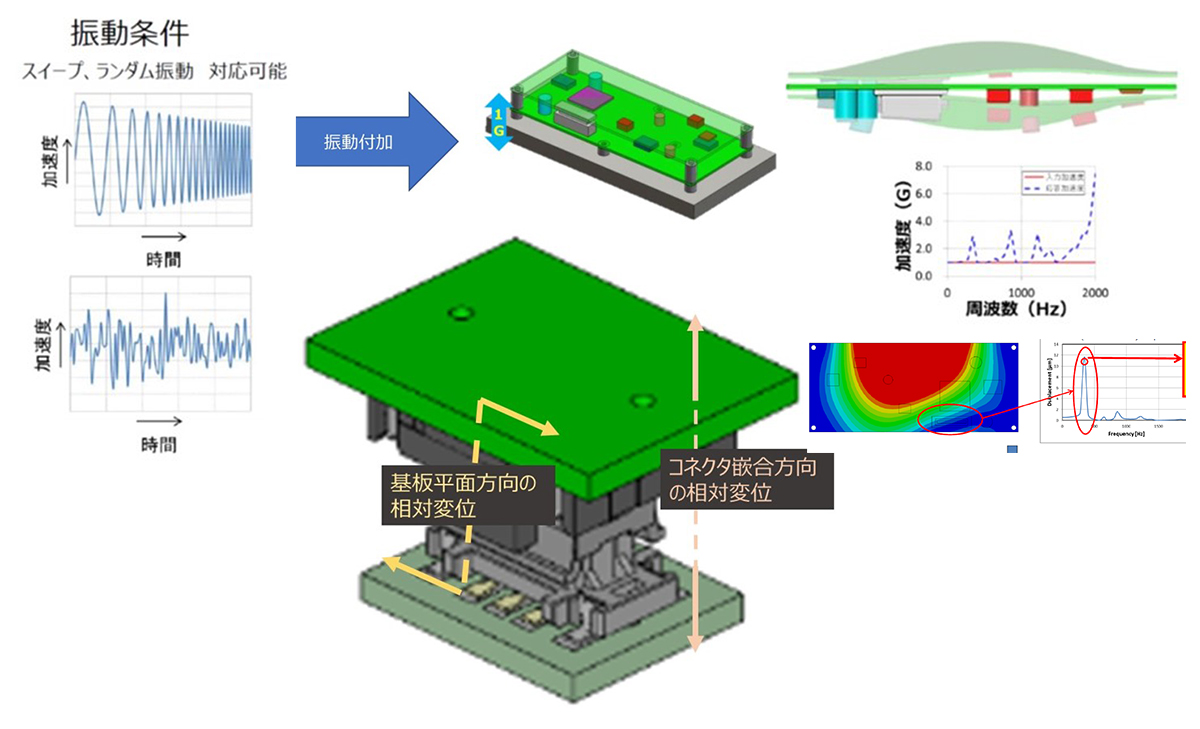

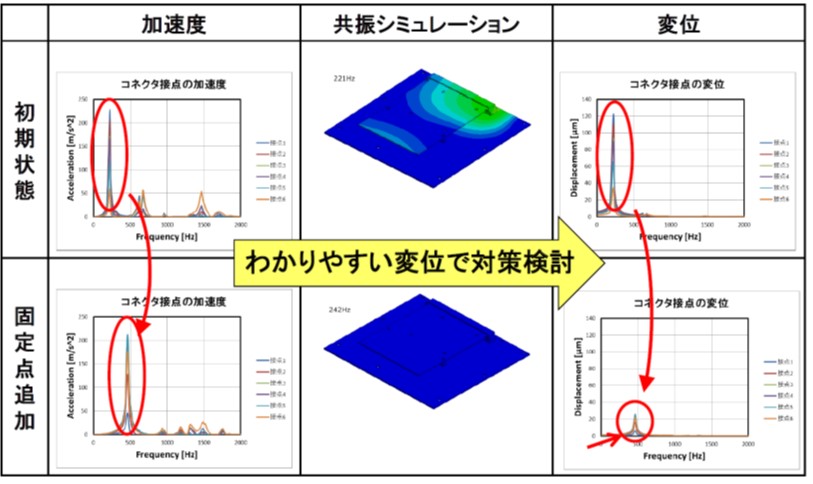

イリソの振動解析シミュレーションは開発された独自の技術によって、下記の流れで基板間の相対変位の算出が可能です。

- スイープ、ランダムいずれの周波数条件でも

- 想定する周波数内での共振周波数の有無を確認し

- 各基板の共振時の位相差を捉え

- 基板間の相対変位差を算出することが可能(各方向)

振動解析シミュレーションのイメージ

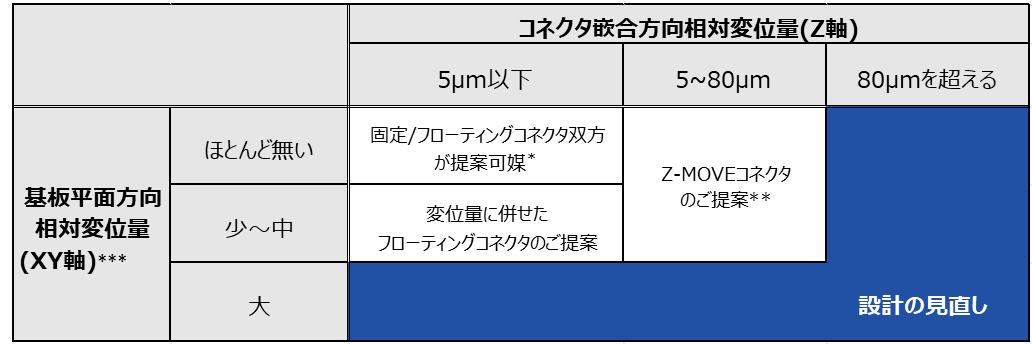

上記で算出された基板間の相対変位量に基づいて、最適なコネクタのご提案が可能となります。

コネクタ勘合方向にも相対変位が生じる場合の微摺動摩耗対策としてZ-Moveシリーズを、その懸念が発生しないケースではより廉価なコネクタの提案を行っています。

当社では広い基板対基板コネクタのバリエーションを有していますので、多様な解析結果およびニーズに合ったご提案が可能です。

振動解析シミュレーション結果と製品のご提案

* コネクタの複数使い等、振動以外の要因での位置ズレが懸念される場合や組立作業性の向上を望まれるお客様にはフローティングコネクタを提案しています。

** Z-Moveコネクタは、勘合方向に可動域を持つことで、振動環境下でのコネクタ端子の微摺動摩耗を防ぐことを目的とした世界初の基板対基板コネクタです。

*** 極間ピッチやコネクタサイズに依存します。

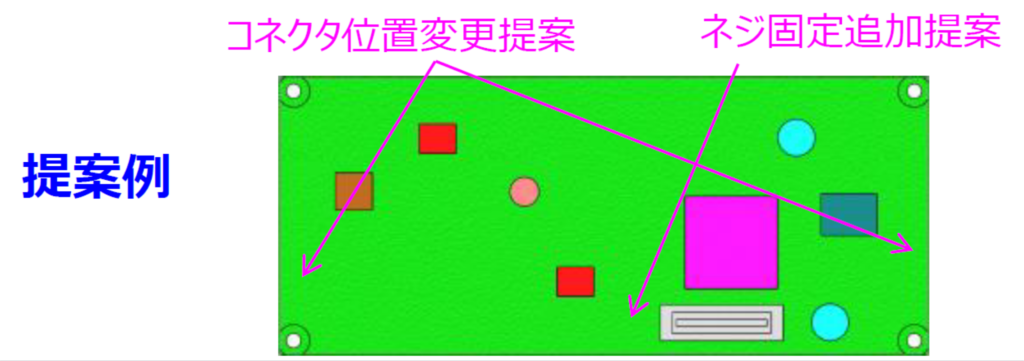

また上の図における設計の見直しが必要な領域に関しては、基板レイアウトの見直しのご提案も行っています。

例えば、基板の固定位置や方法を変更することで想定周波数内から共振点を追い出す、またコネクタ位置の変更で基板間相対変位を規定内に抑え込む等の施策をご提案させていただきます。

基板レイアウトの変更に関するご提案

このようなご相談を開発初期段階から実施させていただくことで、お客様の開発手番の効率化や潜在的な課題の早期抽出と解決に貢献することが可能です。

サポートの実施について

こちらでご紹介した振動解析は、当社のコネクタの採用を検討いただく際のサポートとして実施しています。

詳細は当社の営業員にご相談をいただくか、本ページよりお問い合わせください。

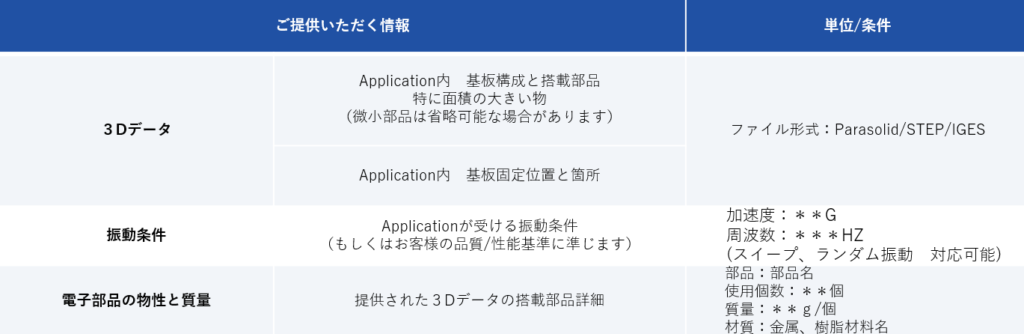

なお、振動解析の実施にあたっては、下記の情報をご提供いただくことが必要です。