コネクタとは

コネクタとは、電気接続により電子回路/電気回路を形成する部品です

「コネクタ」とは「つなぐもの」という意味ですが、今日さまざまなものに使われています。

水道管やエアシリンダをつなぐコネクタ、Webデータをコネクタ、最近では人や仕事をつなぐ仕事や肩書もコネクタと呼ばれます。

我々イリソ電子工業が製造販売を行っているのは、電気をつなぐ「エレクトリカルコネクタ」というもので、コネクタと呼ばれるものの中でも最もポピュラーなものです。この「あるもの」と「あるもの」の間で電気をつなぐコネクタについて、その成り立ちからどのように変化・進化してきたか、そしてイリソ電子工業の取り組みをご紹介します。

コネクタに関するより幅広い説明

- コネクタの信頼性を向上させるオプション

- コネクタの基板への実装方法について

- WtoBコネクタ・IFコネクタについて

- 基板対基板コネクタの接続形態とフローティング機能

- コンプレッションターミナルについて

- FPC/FFCコネクタの種類と特徴

コネクタの誕生

コネクタは、いつどのような目的で誕生したのでしょうか?

そのはじまりは、第二次世界大戦中と言われています。

戦争を背景とした軍需で、さまざまな電子機器が次々と開発されました。開発された機器は厳しい環境で使われます。しかし、故障があった場合、その都度「装置一式」を修理工場に持ち込まなければなりませんでした。

特に大型の機器は大変です。毎回大変な費用がかかりますし、一刻を争う場合でも、大変な労力と手間、時間がかかりました。そして、バックアップをするにしてもすべて「装置一式」である必要がありました。

そのときに、修理の簡便化として「壊れたところだけ交換したい」というモチベーションが発生しました。そこで、はんだ付けで接続されていた部分を「着脱可能な電気接続」としたいと考え、それを実現するものとして、コネクタが発明され、使われ始めたといわれています。

最初に開発されたコネクタは、はんだ付け結線された電線を取り外し可能にしたものでした。その後、プリント基板の普及やさまざまな電子部品の発明と発達との相乗効果で、大きく形を変えていきました。

コネクタの多様化

目にふれやすい外部コネクタ

コネクタは、機器やユニット同士をつなぐ外で使われるものと、機器やユニットの内部、主に基板や部品間を接続するものに分類されます。電線を接続する形で生まれたコネクタですが、機器の外でつなぐ形態が現在も主流となっています。高機能化が進み、コンセントにつなぐものをはじめ、USBやネットワーク用のコネクタなど、皆さんも目にする機会が多いものが多数あります。

機器内で使われる内部コネクタ

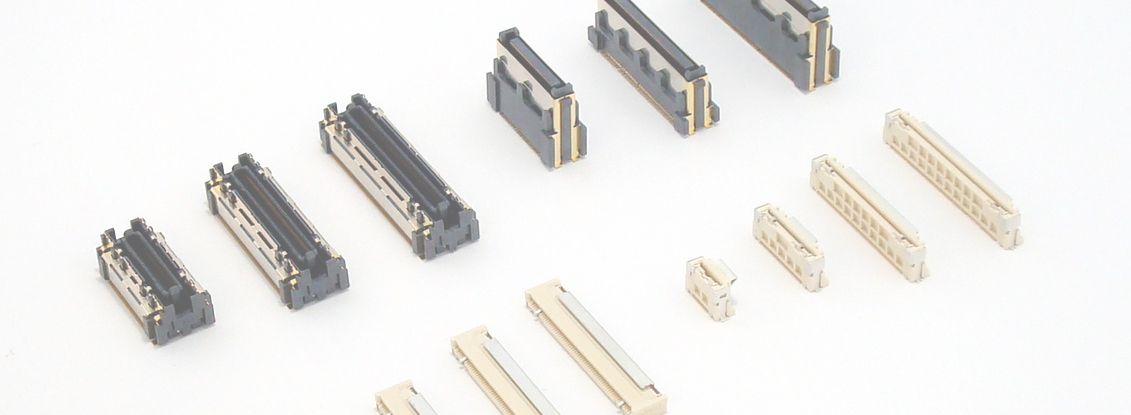

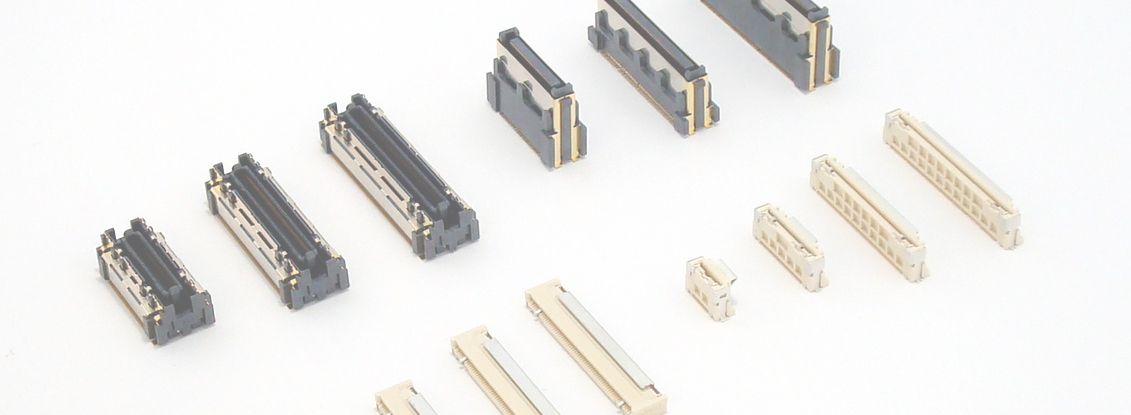

一方で、機器の内部で使われるものでは、プリント基板の普及がエポックメイキング(画期的な発明)となったこともあり、それに加わる選択肢として、いくつか別の形態のものが発明され、普及してきています。 たとえば、基板と基板をつなぐ「基板対基板コネクタ(BtoB)」、「ボードトゥーボード」といわれるコネクタや、柔らかいプリント基板として発明されたFPC(フレキシブルプリンテッドサーキット)。また、FPCの代替えをより電線的な製法で作ったFFC(フレキシブルフラットケーブル)を介してつなぐコネクタが生まれました。

イリソ電子工業のコネクタ

イリソ電子工業では、「基板対基板コネクタ(BtoB)」コネクタと「FPCコネクタ」を主力製品として製造販売しています。

機器の外部に対しても、自動車部品の「インターフェイスコネクタ」と呼ばれるものをカスタム中心に開発したり、最近は電線用のコネクタも上市したりもしています。

それでも、機器内部の接続ソリューションの提供がイリソ電子工業の特徴であり強みだと考えています。

「確実につなぐ」とは

では、イリソ電子工業が「確実につなぐ」という機能を提供する上で、どのような取り組みをしているのかについてご紹介します。

ある程度のお歳の方は、昔の電子機器で「叩いたら治る」という現象をご存知の方が多いと思います。あれは、コネクタの不具合とコネクタ実装部も含んだ箇所のはんだのクラックが原因であることがほとんどです。これは「確実につなぐ」「確実につなぎ続ける」が実現できてない一例といって良いでしょう。

コネクタの原則は、「いかに低抵抗で安定した電気接続を実現するか」ということです。コネクタが確実につなぐべきものは、その生誕の頃からすると、機器の大きさ、機能の多様化、高機能化が進み、必要とするエネルギーや通信したい情報量の増加等、絶えず変化を続けてきています。部品構成は複雑化し、高密度実装やさまざまな形態での組付けが必要となりました。高機能化は膨大なエネルギーを必要とすると同時に温度上昇も避けられない課題になっています。

つなぐものの多様化への対応

そのような絶え間ない変化・進化の中で、イリソ電子工業が考える「確実につなぐ」とは、

① さまざまな周辺環境で

② 電気と共に部品や機構もつなぐことを念頭に置きながら

③ 増大する情報やエネルギーをつなぐ

ということになります。

それを実現するための取り組みとして、今回は高耐熱コネクタ、コネクタにおける2点接点接続、フローティング機構を持った基板対基板コネクタ(BtoB)、およびフローティングコネクタにおける高速伝送への対応について概要をご紹介します。

イリソ電子工業の追求するテクノロジー

高耐熱コネクタ

高耐熱コネクタ要求の背景

近年、コネクタへの耐熱要求はどんどん上がってきています。なぜ耐熱性が必要で、その要求はより厳しくなっているのでしょうか?

理由は、設置環境にあります。

近年のデバイスの高機能化・高周波化により、半導体等からの発熱量が年々増加してきています。ほかにも、たとえば自動車ではエンジン回りは、特に高温となります。こうした周辺部品から受ける影響により、コネクタは高温下で接続という機能を果たさなければいけなくなってきました。

さらに、コネクタそのものの通電による発熱もあります。コネクタは、通常30℃上昇となる電流値を定格としていますが、これらすべてを見込んだ耐熱性を持つことが必要となります。

高温下での安定した接続に必要なもの

耐熱性において、特に重要なのは高温環境下での接触抵抗の維持です。コネクタの端子、いわゆる接続部は主に銅合金でできています。接触抵抗は端子間の接触する圧力に依存しますが、通常、ペアのコネクタの片側もしくは両側にバネ機構を持たすことで成立させています。金属は、高温化では「アニール」という軟化現象が進んでいきます。元々コネクタ端子は金属としてある程度の「ひずみ」をもつことでバネ性を維持しますが、高温化では「ひずみ」が取れていきバネ性が弱ってしまいます。

この弱っていく過程において、所定の製品寿命間で一貫した適正な接圧をかつ限られた空間・コスト内で実現する必要があります。強すぎると嵌合が難しくなるため、初期の接圧はあまり強すぎないこと。一方、アニールが進んでも必要な接圧を維持すること。そのためには適切な金属材料の選択に加えて、さまざまな工夫を凝らした端子形状の設計技術が重要となります。

イリソ電子工業では、これまで培った多くのノウハウと評価手法、またCAEを適宜実施することで、数多くの高耐熱コネクタをリリースしてきています。当社製品は125℃定格対応が最大定格となり、基板対基板コネクタ(BtoB)、FPCコネクタの双方取りそろえています。

2点接点コネクタ

2点接点コネクタの2つの利点

次に2点接点についてです。

その名前のとおり、一つの端子が複数(ここでは2点)の接点を持つ構造を呼びます。2点接点の利点は2つあります。

1つめは、冗長接続。2点のうち1点が外れてしまっている場合でも、もう一方で接続が担保できる、つまり接触不具合のリスクを軽減できるのです。

2つめは、異物の除去。すべての2点接点端子ではなく、所定の構造を有している場合のみに成立するメリットですが、相手側端子に異物が付着してしまった場合等、前段の端子がそれを掻き除くことで、後段の接点での接続を確実なものにすることができます。

2点接点による異物除去

これを実現するためには、勘合時の同一直線状に、各々独立したバネを有した端子が前後に並んでいる必要があります。はさみこむような2点接点もありますが、冗長接続は確保できても異物除去は期待できません。

イリソ電子工業では、異物除去に重きをおいており、ほとんどの2点接点のコネクタは当該構造の端子を有します。これまで多くのお客様でのトラブルの解決に貢献してきました。

こちらの動画では、実際に2点接点の端子が異物を除去している様子をご覧いただけます。

2点接点コネクタに関しては、2点接点構造のページでもくわしく紹介していますので、ぜひ併せてご覧ください。

フローティングコネクタ

続いては、フローティングコネクタ、可動する基板対基板コネクタ(BtoB)についてです。

基板同士を接続する際に、複数のコネクタでの接続が必要な場合や機構部品との兼ね合いで強制的にコネクタ位置が強制されてしまう場合等、実装時の「位置ずれ」による応力が、コネクタ部、特にSMTの部分へ集中してしまうことがあります。そのような場合、そもそもの組み立てづらさもありますし、組み立てられてもクリープ応力によってはんだ部へのクラックなどの不具合が発生する要因となります。

イリソ電子工業のロボット適合コネクタは、自動組み立てに最適

イリソ電子工業の主力製品でもあるフローティングコネクタは、端子部にXY方向に可動に応じるバネをもつことで、この位置ずれに関する問題を解決します。

そして、適切な誘い込み機構と組み合わせることで、製品の組付け・組立性も向上するため、自動組み立てのプロセスに最適ですし、手作業においても作業性は格段に改善されます。

ロボット適合コネクタ Auto-ILockも展開

自動組み立てに関しては、1アクションで嵌合可能なAuto I-LockというFPC/FFCコネクタも準備しています。

シンプルな挿入アクションでのFPC/FFCとの嵌合は、自動実装に最適ですし、マニュアルでの作業も容易になり安定します。また挿入時のクリック感は不完全挿入のポカヨケにもなります。

またイリソ電子工業では、フローティングコネクタの進化系としてZ軸方向にも可動を可能としたZ-Moveをご用意しております。振動による端子の微摺動摩耗対策としても有効です。

高速伝送コネクタ

高速伝送要求の高まり

さて、最後は高速伝送への取り組みについてです。

電子機器の高機能化、複雑化に伴い、コネクタがつなぐべき電気信号の情報量は時代と共にどんどん大きくなっています。

すなわち電気信号の周波数が増大しており、それに伴って電気信号の“長さ”波長と呼ばれるものがどんどん短くなっています。

これが意味することは、より小さな、あるいは短い伝送路から信号の受ける影響が大きくなったということです。結果として、かつてKm単位の電話線の伝送で起こっていたのと同じような問題が、平成にはm単位に、令和の現在ではmmのオーダで発生するようになってきています。

つまり、これまでは基板のトレース、電線やケーブルに注意を払っていたように、コネクタのようなより小さな部品にもより細やかな配慮が必要になってきました。

機構と伝送特性の両立

コネクタは「機構」を有しているため、電線や基板のトレースに比べて、より複雑な構造をしています。

先ほど説明しましたフローティングコネクタは、特に複雑な構造をもたざるを得ません。

しかし、高速電気信号は、特に線路となる金属部がシンプルな構造の方が高性能化しやすいです。よって、複雑な構造をもちながらも、いかに高速伝送に耐えうる性能を実現するかという点が、技術力の現れとなるのです。

シグナルインテグリティとコネクタ

このような信号伝送の高速化を背景に、およそ20年前から「シグナルインテグリティ(信号の完全性を担保しよう)」という考え方が広がってきました。そのシグナルインテグリティという考え方の中において、コネクタは「一部のバジェットをいただいて接続する」という機能を実現するものです。図のようにドライバの出口からレシーバに至るまでの間に、シグナルインテグリティを考慮する上でのさまざまな要因があります。

その一つとして、コネクタの性能があります。規格等で明確にバジェット分けがされていないケースでは、コネクタ単独の性能で一義的に対応伝送速度を決めるのは、厳密ではありません。とはいえ、お客様がお選びになる際、より選びやすいよう「目安」をお伝えしたいと考えています。

そのためイリソ電子工業では、自社定義をその技術的背景と共に公開し、各コネクタの対応データレートを付けています。まずは基板対基板コネクタからこの取り組みを始めていますので、ご興味のある方はこちらをご覧ください。

こちらの内容に関しては、ぜひお客様からさまざまなフィードバックをいただければと考えております。もし、お気づきの点等ありましたら、お問い合わせフォームからご意見をお送りください。

高速伝送対応製品の開発を支えるもの

このような取り組みをするには、もちろん高速伝送に対応した製品が必要です。それらを生み出すためには評価・解析・シミュレーションといったノウハウが重要となってきます。イリソ電子工業では、周波数ドメイン、タイムドメインの各種パラメータ評価、近似界測定、ビット誤り率の測定に加え、電磁界および回路シミュレーション等・・・、それと対をなす機構・機械面の評価シミュレーションを充実させています。このような実評価とシミュレーションを組み合わせ、さらにお客様からこれまでいただいたフィードバックを蓄積して、高速伝送対応品開発の土台としています。

こちらから、当社の高速伝送コネクタへの様々な取り組みがご覧いただけます。

コネクタに関するより幅広い説明

コネクタの成り立ちから変化・進化、そしてイリソ電子工業の取り組みについてご紹介しました。

次の記事では、コネクタに関する幅広い技術的な説明や当社の製品を紹介しています。ぜひご覧ください。

コネクタの信頼性を向上させるオプション

コネクタの接続信頼性を上げるオプションとして、「2点接点接続」と「静電シールド/GND端子」を紹介します。

コネクタの基板への実装方法について

コネクタの基盤への実装方法について、タイプの紹介とそれぞれの特徴をご説明します。

WtoBコネクタ・IFコネクタについて

WtoBコネクタ・IFコネクタとはなにか、コネクタへの電線の取り付け方法や当社の製品についてご説明します。

基板対基板コネクタの接続形態とフローティング機能

基板対基板コネクタの接続形態の種類、はんだ付け部へのクラック等を防止するフローティング機能、フローティングコネクタの進化系 耐振動ソリューション Z-Moveについてご説明します。

コンプレッションターミナルについて

コンプレッションターミナルの機構や選択方法、高い作業性や信頼性を実現するオプション等についてご説明します。

FPC/FFCコネクタの種類と特徴

FPC/FFCコネクタとはなにか、ZIFコネクタとNON-ZIFコネクタについて、それぞれの特徴や利点等についてご説明します。