「抵抗損失」と「誘電損失」

高速伝送領域において、伝送路などを経由するとなぜ信号は「減衰してしまう=小さくなってしまう」のでしょうか?今回は信号の減衰の中でも、電気抵抗による損失と誘電損失という伝送路周辺の材質に依存する損失をテーマに話をしていきます。

昨今5Gやミリ波信号の普及を背景に、様々な「対応!」と呼ばれる素材や低損失部材が注目を集めています。コネクタにおいても、そういった製品とのマッチングや設計・開発が進むと考えられます。ということで、そういった製品の簡単な技術的な背景、なぜ、そして何に対して優れているのかを、大まかに説明できればと思っています。

なぜ信号は小さくなるか?

なぜ信号は小さくなるかを考えるとき、理由は2つの系統に分けられます。

理由① 反射損失

1つめは、信号があらぬ方向に行ってしまう、別の信号に化けてしまう反射や漏話という現象。特に反射損失はコネクタにおいてはいまだ支配的で、現在25Gbps相当まで高速伝送対応している当社の製品においては、これを低減させるための特性インピーダンスのコントロールが高速対応の最大課題となっています。そちらに関しては、本ページ内の別記事『「フローティング」と「高速伝送」は相反する要求?』でくわしく説明していますので、ご参考いただければ幸いです。

理由② 失われたエネルギーは熱になる

2つめは、信号のエネルギーが熱エネルギーに変わってしまい、結果として信号が小さくなってしまう現象です。

これは、

・導体の電気抵抗に依存した発熱=抵抗損失

・周辺の材質(誘電体)を発熱させてしまうことで失われる現象=誘電損失

の2つに分けて考えることができます。まずは、おそらくなじみの深い方が多いと思われる抵抗損失から話をしていきます。

抵抗損失について

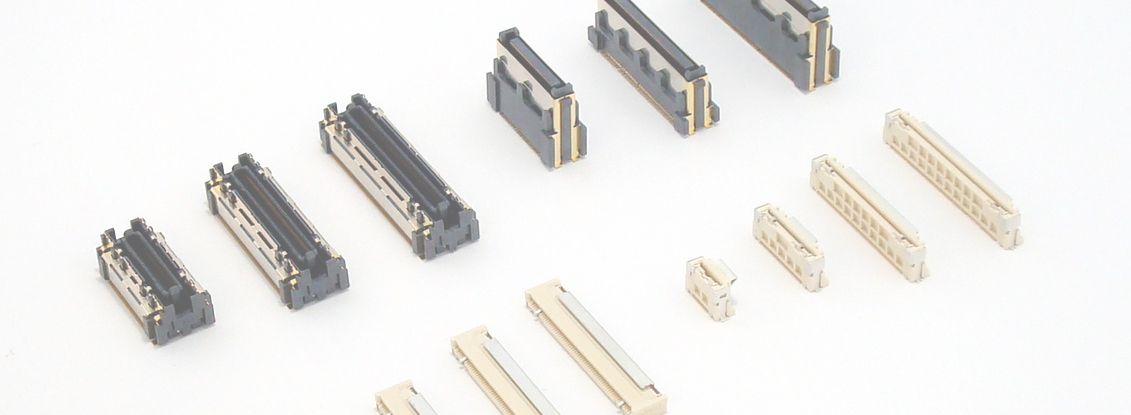

抵抗損失:オームの法則

中学校で耳にしたことがあるのではないかと思いますが、「オームの法則」という定理があります。電気抵抗=Rに電流=Iが流れると、その前後で電圧が発生します。そして電気抵抗では電力=Wが消費されます。それぞれの関係がオームの法則で、下図のようになります。

この消費される電力は、電気エネルギーが別のものに変換されます。モータなどであれば運動エネルギーに、豆電球や照明器具などでは光エネルギーに変換されます。これが電気抵抗では「熱」に変換されるのです。コンセントに刺したプラグ側の電線が熱くなるのは、この現象です。あるいは、子どもの頃に乾電池の両端を針金でショートさせて「熱いっ!」と遊んだことがある方もいるかもしれませんが、それもこの現象です(危ないのでやめましょう・・・)。このように、本来信号に使われていたエネルギーが熱に変換されて消費されてしまうことで、信号が小さくなってしまうのです。

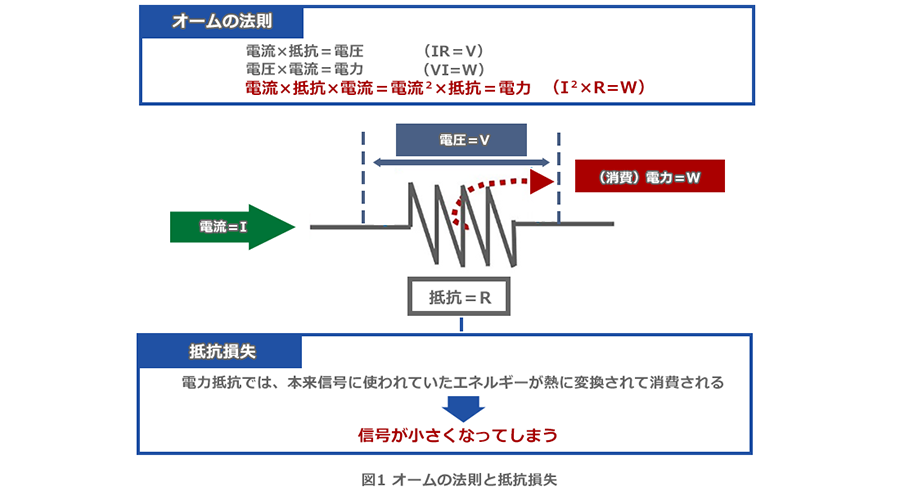

表皮効果という現象

ところで、電気信号は高周波にいくほど小さくなりやすくなります。これは信号を扱うエンジニアの方は、実体験で体感されている方も多いのではないでしょうか。大きな要因の1つとして、導体の「表皮効果」による抵抗値の増加があります。表皮効果とは、電気信号を伝える電流が高周波にいくに従い、導体内部の電磁界によって表面に引っ張られてしまう現象を呼びます。ちなみに、トリビア的な内容になろうかと思いますが、理系の方は大学などで習っただろう「理想導体」と呼ばれるもの、抵抗値がゼロであるものでは、導体の内部に電磁界が存在しないので表皮効果は起こりません。実はそのような場合、最初(直流の段階)から導体の表面しか電流が流れないのです。そのため、先ほど「導体内部の電磁界によって表面に引っ張られてしまう」と書きましたが、むしろ「導体内部へ引き込む力が弱くなる」と表現した方が正しいかもしれません。そしてこの現象を数式にすると下図のようなちょっとややこしい式になります。これは少し扱いづらいですね・・・・

表皮の厚さ

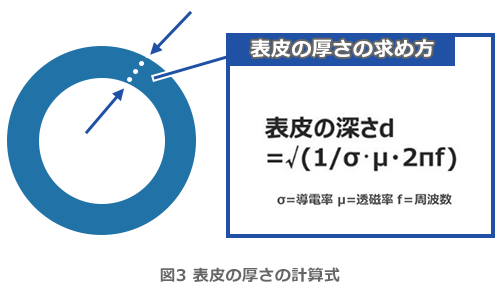

高周波での抵抗の増加をもう少しだけ簡単にとらえるため、「表皮の厚さ」という定義があります。これは電流の表面へ偏った状態の導体を等価的に近似する中空環状のモデルを想定して、その環の部分の厚さを定めたものです。図3のイメージになります。

多少は分かりやすくなったと思いますが、まだ少し複雑ですね。なので、ここでおおざっぱにとらえていただきたい3つのポイントをまとめます。

① √fに比例して表皮はどんどん薄くなる=高周波で抵抗値が上がる

② 導電率が高い方がその度合いは大きいが、そもそもの固有抵抗値が低いので”行って来い”である

③ 透磁率が高いほどその度合いは大きい=磁性金属は高周波での抵抗が上がりやすい

参考までに導体としてよく用いられる銅の場合、およその表皮の厚さは1GHzで2μm、10GHzで0.6μmとなります。最近は計算サイト等も充実しているので、色々計算してみてください。

導体の形状と材質

ここで少し「高周波で抵抗値が上がりづらい」導体の形状と材質について考えてみます。

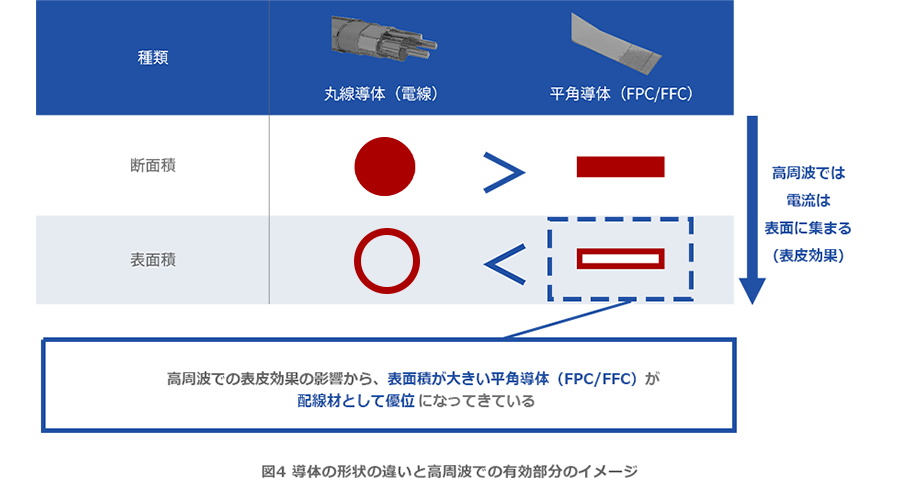

まず形状から。通常の場合、「導体の断面積が大きい=すなわち太い導体の方が抵抗値が低く、電流が流れても熱が出にくい=信号が小さくなりづらい」という点は理解されている方も多いのではないかと思います。同じ系統の形状であれば、太い方が低抵抗だというのは高周波でも変わりません。一方で、先の項目で説明した表皮効果によって導体表面に電流が偏っていくに従って、導体の「断面積ではなく表面積が大きい方が有利」な領域に入って来つつあります。下図がそのイメージ図です。

断面積を確保しやすい丸線を用いた、いわゆる電線類が高速伝送では有利でずっときていましたが、昨今は導体の表面積を稼ぎやすいFPC/FFCに分があるケースも出てきています。この辺りは「高速伝送ソリューション」の「25Gbps対応フローティング基板対基板コネクタ(BtoB)」でも、FFCを用いた25Gbps対応ソリューションについて触れていますので是非ご覧になっていただければうれしいです。

磁性であるニッケルメッキ

また「表皮の厚さ」で、「磁性金属は高周波での抵抗が上がりやすい」とまとめました。具体的にいうと、ニッケルメッキ等は高周波での「長い伝送路から順に」扱いが難しくなりつつあります。耐食性に優れ、各種下地メッキとしても有効なニッケルメッキ、コネクタでも金メッキの下地はほぼニッケルメッキです。部分金メッキであれば概ねの部分の再外層はニッケルとなり、相当の高周波では実質そこしか電流が流れなくなっています。つまり、もはや母材は関係ない領域に入りつつあります。

しかしながら、幸い当社が扱っているコネクタのサイズ感では未だ問題とならず、最初にお話ししたように「特性インピーダンスのコントロール」が戦いの場となっています。一方将来的に、例えば数百Gbps~Tbps伝送あたりまで電気コネクタが耐えうる必要がでた際には、最表面の低抵抗金属メッキを施したり、無磁性のニッケルリンなどのメッキへと移行したりしていくこともありうると念頭に置きながら製品開発を進めています。

同じ電力なら電流は少ない方が良い?(高圧線等)

少しポイントを変えた話をしてみたいと思います。

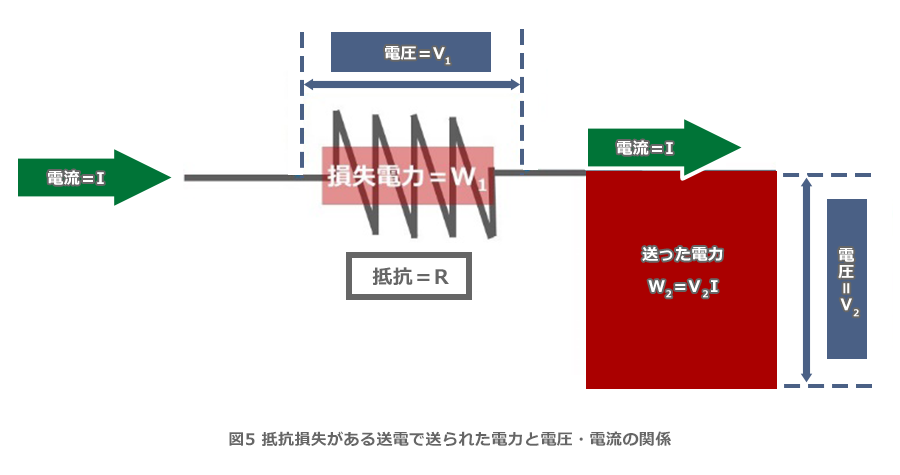

家庭のコンセントに送られる100Vの電源供給のため、外に出ると「高圧電線」というものを見たり聞いたりしたことがあると思います。発電所では何万ボルトという非常に高い電圧で発電されます。そのままでは使い勝手が悪いし危ないので電圧を落としていくのですが、変電所では6600Vまでしか落としません。それを各家庭の直前で電柱の上にある変電気でようやく100Vまで落とすのです。6600Vというのは、まだまだ危なそうだし、安全対策に費用もかかっているだろうし、送電線の事故だっていまだゼロではありません。だったらもっと早く100Vに落とした方がいいんじゃないかと思う方がいるかもしれません。しかしある程度高い電圧のまま送ってやらなければいけないしっかりした理由があるんです。なぜなら同じ電力を送ろうと思った場合、「低い電圧」だと「より大きな電流」を送らなくてはいけなくなるからです。再びオームの法則W(電力)=V(電圧)×I(電流)の話になります。電流が大きいと、送電時に失われるエネルギーも大きくなるんです。

下図を見てください。送電線を始めとして、あらゆる機器で電力供給する電線も基板のトレースも「電気抵抗」をもちます。そこで失われるエネルギーは抵抗損失の項目で説明したとおりR×I2になります。つまりは電流が少ない方が失われるエネルギーが小さい、すなわち高電圧で電力を送った方が損失が小さいのです。

電動化の中で、特に欧州でハイブリッド車のバッテリ電圧を12V→48Vへという流れがありました。これもこの内容を反映しています(より高圧な方が良さそうに思えますが、線材などの安全規格上の課題・使い勝手で、48Vの方がバランスがよかったようです)。

では、これが高周波の世界ではどうなるのかを少し説明してみます。

伝送路を流れる電流=特性インピーダンス

高周波の世界、高速伝送ではある線路を流れる電流と電圧のバランスは、その線路の構造や材質で決まってしまいます。この時の比、電圧/電流こそが特性インピーダンスと呼ばれるパラメータになります。もう少しだけ詳しい内容は、「『フローティング』と『高速伝送』は相反する要求?」でしていますので、そちらもご参照いただけるとうれしいです。同じ信号エネルギーを送ろうと思った時に、特性インピーダンスが高い方が流れる電流値は小さくなります。ということは、特性インピーダンスができるだけ高い方が抵抗損失は小さくできるのでしょうか?少し面倒な言い方をすると、これはちょっとだけ正解ですが、大筋では間違ってます。ちょっとだけ正解としたのは、同じ抵抗値の導体を持つ場合には正解なんです。ただし、特性インピーダンスを大きくしようとすると、同じ導体をもっている場合「より大きな空間」が必要となってしまうんです。逆の言い方をすると、限られた空間内で「より大きな導体=より抵抗値が低い導体=低損失なもの」をもとうとすると特性インピーダンスをどんどん下げていかなくてはいかないのです。

こちらも前述の「『フローティング』と『高速伝送』は相反する要求?」でも説明していますが、下図がコネクタにおいて特性インピーダンスを上げ下げする要素を簡単にまとめたものです。

「上がる」の要素は空間を大きく使ったり、導体を小さくしたりが必要なことを見てとっていただけるかと思います。抵抗損失電力はR×I2ですので、Rを上げればIが上がるというトレードオフの関係なんですね。

では抵抗損失は特性インピーダンスで最適化できないのかというと、実は「ちょうど良い所=極小になる所」があるんです。同軸ケーブルというものがありますが、メインでは50Ωと75Ωの2系統がありますね。実はそれは、それぞれの条件下での最適解のインピーダンスなんです。特性インピーダンスは絶縁物の誘電率にも依存しますので、絶縁物にポリエチレンを使った場合を切りが良いところでまるめると50Ω、絶縁層が空気なら75Ωと、そうやって2系統の同軸ケーブルのスタンダードができて、その特性インピーダンスは同軸ケーブルを超えて、今日非常にポピュラーになっています(差動では倍ですね)。いずれにせよ、特性インピーダンスは前後の関連する接続と整合を取らなくてはいけません。そして現在の高周波での用途では、デファクト化している特性インピーダンスの選択は抵抗損失の低下・最適化の観点でもバランスの良いものとなっているので、あまりこの辺で独自性を出す必要もないと思います。

さて、抵抗損失に関連した話題はひとまずこの辺にして、誘電損失に話を移したいと思います。

誘電損失について

誘電損失:電子レンジで温まりやすい材料はダメ?

抵抗損失以外に絶縁体でエネルギーが熱に変わってしまう損失もあり、こういった現象を誘電損失と呼びます。どういった現象かを簡単にご説明します。高周波の電界では材料分子が揺さぶられ発熱するのですが、ピンときた方もいるかもしれませんが、それって電子レンジの仕組みと一緒ですね。ところで、電子レンジで加熱した際、温まりやすいものと温まりづらいものがありますね。プラスチックバッグやトレーをレンジ加熱に使用する場合、バッグ、トレーそのものが温まったり、そうでもなかったりというのを実体験として感じられてる方もいるのではないかと思います。そして高周波の電気信号を流す伝送路の絶縁体では、もっとずっとマイルドではありますが電子レンジの中と同じような事が起こっているのです。そのため、電子レンジで温まりやすいような材質を伝送路の絶縁体に使用していると、信号エネルギーの損失が大きくなってしまうのです。その辺りの話を、くわしくしていきたいと思います。

減衰定数と誘電損失、そして誘電正接は材料と周波数で決まる

コラムでは可能な限りややこしい計算式は使わないようにしているのですが、今回は最初に少しだけややこしいやつを。頭が痛くなりそうな方は、この項目はサラッと読み飛ばしてください。 伝送線路の解析を紐解く方法として「分布定数回路」というものがあります。大雑把に実用的な解釈で説明すると、電磁気学的な現象を電気回路的アプローチで解析してしまおうというもので、信号の小さくなり方=減衰定数は次の様な式で表されます。

α=R/2x√(C/L)+G/2x√(L/C)

このうち第二項の「G/2x√(L/C)」が誘電損失にあたります。RLCGは、それぞれ伝送線路のR=抵抗成分、L=インダクタンス成分、C=キャパシタンス成分、G=コンダクタンス成分と呼ばれるものです。ここで曲者はGのコンダクタンス成分で、高周波ではG=tanδ×ωCという関係が成り立ちます。ここででてきたtanδが誘電正接と呼ばれるパラメータで、材料固有の電子レンジでの温まりやすさを示すパラメータなのです。これをふまえて、さらに変形すると

tanδ×ω×C×√(L/C)/2=1/2×tanδ×ω√(LC)

また√(LC)は√εtrueç材料の(真)誘電率にかなり限りなく等しいので

1/2×tanδ×ω×√εtrue

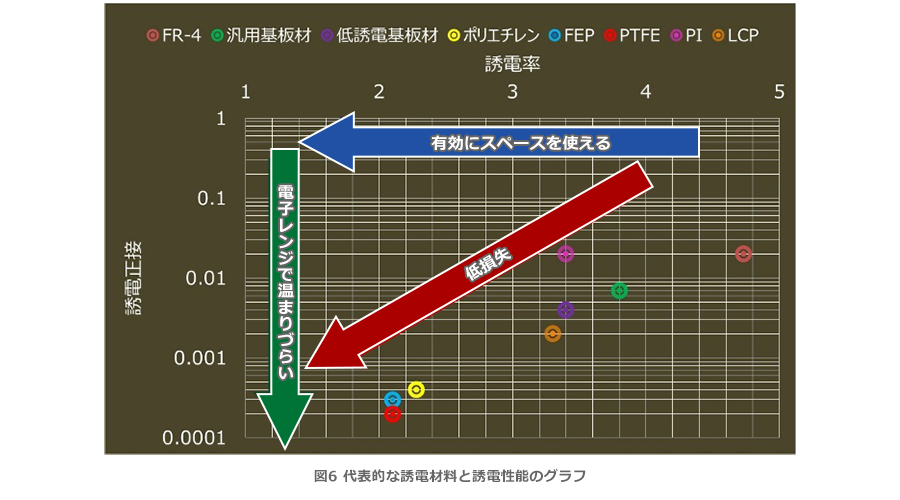

となります。(真)誘電率としたのは、材料の誘電率は空気の誘電率との比をとった「比誘電率」が実用上多く使われており、単に誘電率と呼ばれることが定着しているため、学術的(?)な本来の誘電率である上記を(真)としてみました(レッサーパンダと、ジャイアントパンダの関係の様なものでしょうか・・・・)。ωは角周波数=2πf=周波数を2倍にして円周率をかけたものです。ということは、誘電損失は材料毎の固有値である誘電正接と誘電率と周波数にしか依存せず決まってしまうことになります。大きさなどの構造的な要件がないんですね。

高速伝送と低誘電材の普及

前項のとおり、誘電損失は周波数比例です。一方抵抗損失は「表皮の厚さ」の項で触れていますが、√f=周波数の1/2乗に比例します。周波数が低い所では抵抗損失が支配的ですが、周波数が上がっていったときの大きくなり方が誘電損失の方が顕著になりますので、各種部品で対応が必要な伝送速度が10Gbpsを超えてきた現在では追いつき追い越しで、誘電損失の方が深刻な課題になってきています。前項のとおり誘電正接(比例)、誘電率(1/2乗に比例)共に低い方が誘電損失を小さくできます。直接影響としては誘電正接の方が大きいのですが、誘電率の方は低くなるとその内側の金属を大きく使える(特性インピーダンス)という点で抵抗損の低下にも貢献するため、双方が同じくらい重要なパラメータです。こういった背景で、PCBでは従来のFR-4に変わる様々な低誘電基板材が開発されています。構造的、また耐プロセスの特性を維持しながら低誘電というところで各社しのぎを削っていると伺っています。また、FPCでは従来材のPI(ポリイミド)よりずっと低誘電正接/低誘電率のLCPタイプ、さらには超低損失なPTFEによるものが開発されてきています。

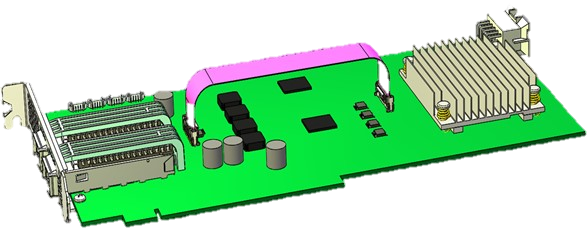

高速伝送用FFCとそのコネクタ

ここまで説明してきた低損失のテクノロジーを応用したソリューション製品を当社でもリリースしています。低損失のFFCと低反射によって高い対応データレートを誇る当社製FFC/FPCコネクタ、Auto I-Lockシリーズを組み合わせた、25Gbpsオーバーの高速ジャンパソリューションです。「導体の形状と材質」でも紹介していますが、「高速伝送ソリューション」の「25Gbps対応フローティング基板対基板コネクタ(BtoB)」にて、くわしい説明をしています。製品ページと併せてご覧いただければうれしい限りです。

最後に

年々と、高速伝送に関連した部品や素材の発展が目まぐるしくなっています。当社が開発しているコネクタ類も、冒頭で触れていますが特性インピーダンス一点突破の性能向上から、徐々に抵抗損失、誘電損失の低下を意識するステージに入りつつあります。高速化がさらに進めば、表皮効果によって金属表面の「滑らかさ」の影響が顕著に出てくることもあるでしょうし、低誘電材の開発はさらに進んでいくと思います。そういった時代がきても「確実につなぐ」ことができる製品を開発し、お客様の元へ届けていけるイリソ電子工業でありたいと思っています!

こちらに、当社の高速伝送コネクタへの様々な取り組みを掲載しています。ぜひご覧ください。